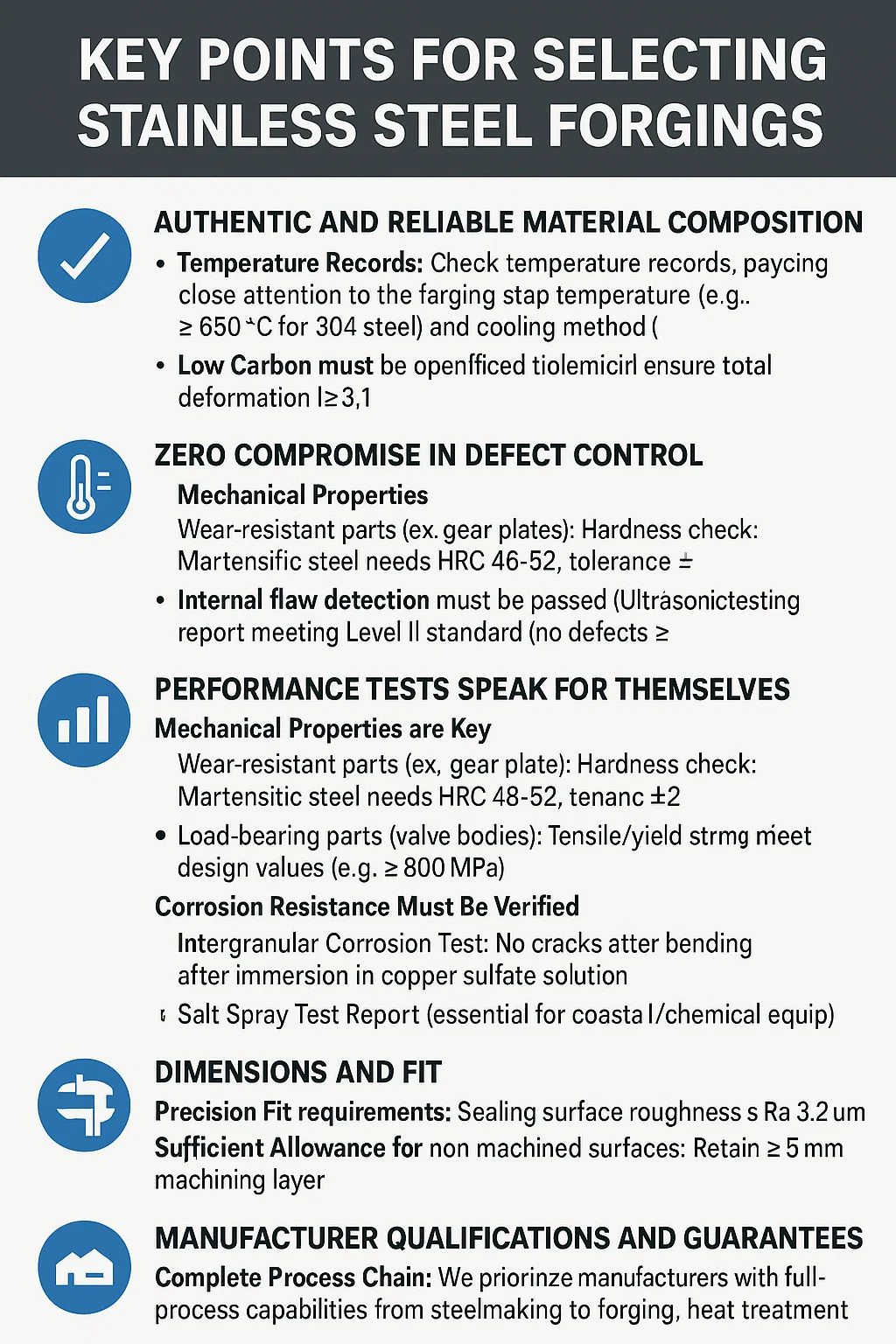

Wichtige Punkte für die Auswahl Schmiedeteile aus Edelstahl

1. Authentische und zuverlässige Materialzusammensetzung

Wichtige Elemente müssen gesichert werden: Bestätigen Sie, dass der Gehalt an Chrom (Cr), Nickel (Ni) und Molybdän (Mo) den Qualitätsanforderungen entspricht (z. B. 316L erfordert ≥2 % Molybdän). Fordern Sie beim Hersteller einen Schmelzbericht an; lehnen „annähernd erfüllende“ Standards ab.

Kohlenstoffarmut ist ein Muss: Stahl mit extrem niedrigem Kohlenstoffgehalt (z. B. 304L) muss einen Kohlenstoffgehalt von ≤ 0,03 % haben, um interkristalline Korrosion zu verhindern.

2. Transparenter und nachvollziehbarer Schmiedeprozess

Temperaturaufzeichnungen müssen überprüft werden: Fordern Sie Heizkurven an und achten Sie dabei genau auf die Schmiedestopptemperatur (z. B. ≥850 °C für 304-Stahl) und die Kühlmethode (Abschrecken mit Wasser/langsames Abkühlen).

Das Schmiedeverhältnis muss ausreichend sein: Die Gesamtverformung muss ≥3:1 betragen, um eine dichte innere Struktur sicherzustellen (metallografische Überprüfung kann angefordert werden).

3. Keine Kompromisse bei der Fehlerkontrolle

Glatte und makellose Oberfläche: Mit bloßem Auge sind keine Risse oder Falten sichtbar; gleichmäßige, strahlend weiße Farbe nach dem Beizen, ohne schwarze Flecken oder Rost.

Interne Fehlererkennung bestanden: Ultraschallprüfbericht entspricht Level II-Standard (keine Fehler φ>2 mm), insbesondere Hochdruckkomponenten erfordern eine 100-prozentige Prüfung.

4. Leistungstests sprechen für sich

Mechanische Eigenschaften sind entscheidend:

Verschleißfeste Teile (z. B. Getriebeplatten): Härteprüfung: Martensitischer Stahl benötigt HRC 48-52, Toleranz ±2.

Tragende Teile (z. B. Ventilkörper): Die Zug-/Streckfestigkeit muss den Auslegungswerten entsprechen (z. B. ≥800 MPa).

Die Korrosionsbeständigkeit muss überprüft werden:

Intergranularer Korrosionstest: Keine Risse nach dem Biegen nach Eintauchen in Kupfersulfatlösung.

Salzsprühtestbericht (wesentlich für Küsten-/Chemieausrüstung).

5. Abmessungen und Passform

Anforderungen an die Präzisionspassung:

Rauheit der Dichtfläche ≤ Ra 3,2 μm (Verhinderung von Leckagen).

Montagepositionstoleranzen werden nach h7/H7 kontrolliert (Schleifen vor Ort vermeiden).

Ausreichender Spielraum für nicht bearbeitete Oberflächen: Behalten Sie eine Bearbeitungsschicht von ≥3 mm bei, um sicherzustellen, dass Fehler entfernt werden können.

6. Herstellerqualifikationen und Garantien

Vollständige Prozesskette: Wir bevorzugen Hersteller mit vollständigen Prozessfähigkeiten von der Stahlerzeugung über das Schmieden bis hin zur Wärmebehandlung und Prüfung.

Klare Rückverfolgbarkeitskennzeichnung: Permanente Stempel auf Schmiedestücken müssen die Güteklasse, die Ofennummer und die Chargennummer der Wärmebehandlung enthalten (alle sind obligatorisch).

Schnelle After-Sales-Reaktion: Eine schriftliche Verpflichtung, innerhalb von 48 Stunden auf Qualitätsprobleme zu reagieren, um Ausfallzeiten der Produktionslinie zu verhindern.

英语

英语 德语

德语 阿拉伯语

阿拉伯语