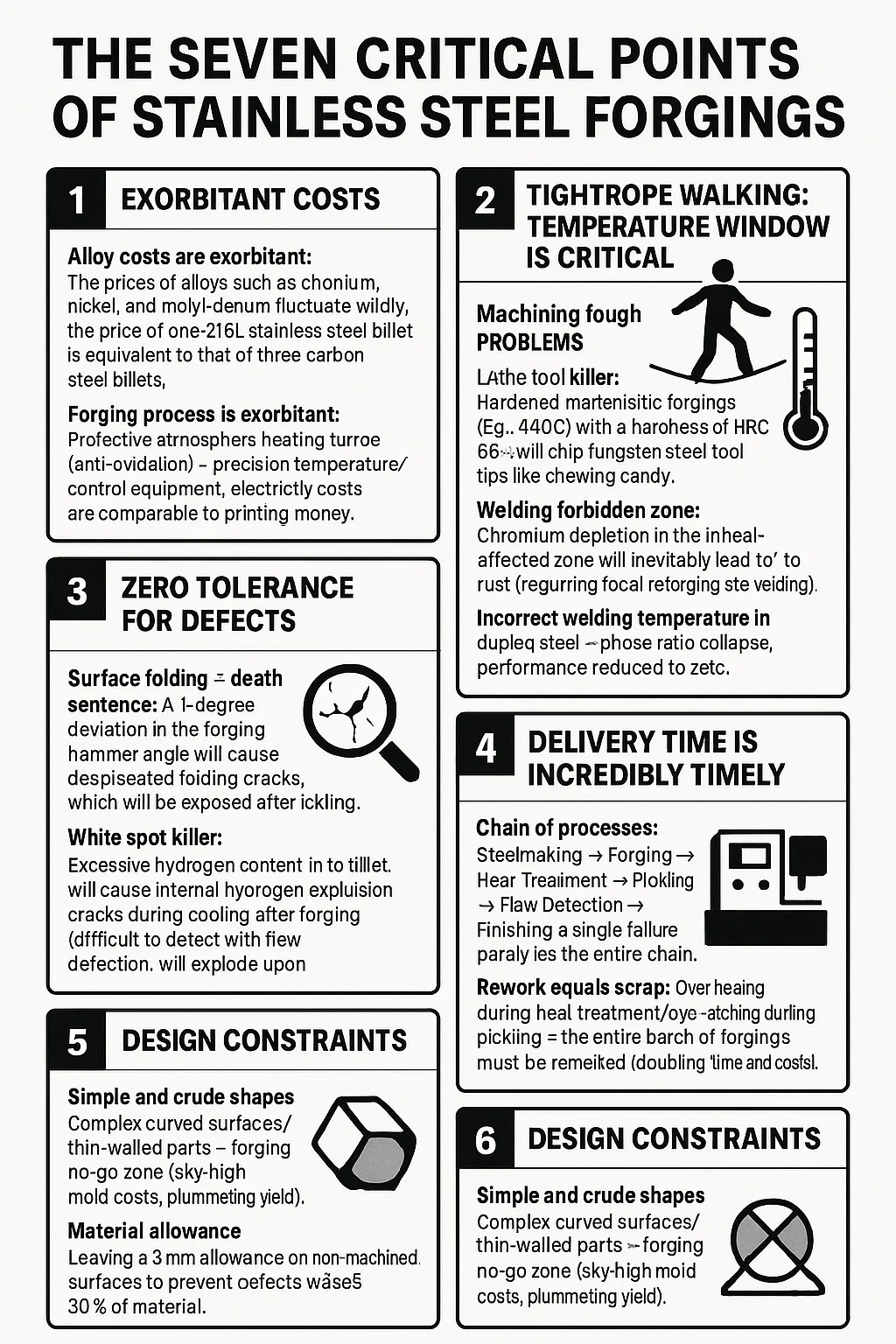

Die sieben kritischen Punkte von Schmiedeteile aus Edelstahl

Content

1. Überhöhte Kosten

Die Legierungskosten sind exorbitant: Die Preise für Legierungen wie Chrom, Nickel und Molybdän schwanken stark; Der Preis für einen 316L-Edelstahlbarren entspricht dem von drei Kohlenstoffstahlbarren.

Der Schmiedeprozess ist exorbitant: Heizofen mit Schutzatmosphäre (Antioxidation), Präzisionstemperaturkontrollausrüstung; Die Stromkosten sind vergleichbar mit dem Gelddrucken.

2. Seiltanz: Das Temperaturfenster ist kritisch

Austenitischer Stahl (304): 500-850℃ = Todeszone; Überschreitung dieses Bereichs um 1 Minute = Halbierung der Korrosionsbeständigkeit.

Martensitischer Stahl (420): Schmieden wird bei < 950 °C gestoppt = sofortige Rissbildung; Langsames Schmieden führt zu Ausschuss.

Die Abkühlgeschwindigkeit ist entscheidend:

Austenitischer Stahl muss auf 500-800℃ mit Wasser abgeschreckt werden (langsame Abkühlung = Selbstzerstörung der rostfreien Panzerung).

Martensitischer Stahl erfordert eine Sandvergrabung für eine langsame Abkühlung über 48 Stunden (schnelle Abkühlung = Zerplatzen in acht Teile).

3. Schwierige Probleme bearbeiten

Drehwerkzeugkiller: Gehärtete martensitische Schmiedeteile (z. B. 440C) mit einer Härte von HRC 58 zersplittern Werkzeugspitzen aus Wolframstahl wie Kaubonbons.

Schweißverbotszone: Chromverarmung in der Wärmeeinflusszone führt unweigerlich zu Rost (was ein lokales Nachschmieden nach dem Schweißen erfordert).

Falsche Schweißtemperatur bei Duplexstahl = Zusammenbruch des Phasenverhältnisses, Leistung auf Null reduziert.

4. Nulltoleranz für Mängel

Oberflächenfaltung = Todesurteil: Eine 1-Grad-Abweichung des Schmiedehammerwinkels führt zu tiefsitzenden Faltrissen, die nach dem Beizen freigelegt werden.

White Spot Killer: Ein zu hoher Wasserstoffgehalt im Barren führt beim Abkühlen nach dem Schmieden zu inneren Wasserstoffexplosionsrissen (mit der Fehlererkennung schwer zu erkennen, explodiert beim Einbau).

5. Die Lieferzeit ist unglaublich pünktlich

Prozesskette: Stahlerzeugung → Schmieden → Wärmebehandlung → Beizen → Fehlererkennung → Endbearbeitung; Ein einzelner Fehler legt die gesamte Kette lahm.

Nacharbeit ist Ausschuss: Überhitzung bei der Wärmebehandlung/Überätzung beim Beizen = die gesamte Charge der Schmiedestücke muss umgeschmolzen werden (Zeit- und Kostenaufwand verdoppelt).

6. Designbeschränkungen

Einfache und grobe Formen: Komplexe gekrümmte Oberflächen/dünnwandige Teile = Schmiede-No-Go-Zone (exzessive Formkosten, sinkende Ausbeute).

Materialzugabe: Wenn man auf nicht bearbeiteten Oberflächen eine 3-mm-Zugabe belässt, um Defekte zu vermeiden, werden 30 % des Materials verschwendet.

英语

英语 德语

德语 阿拉伯语

阿拉伯语