Ein praktischer Leitfaden zu Edelstahl -Schmiedeteile

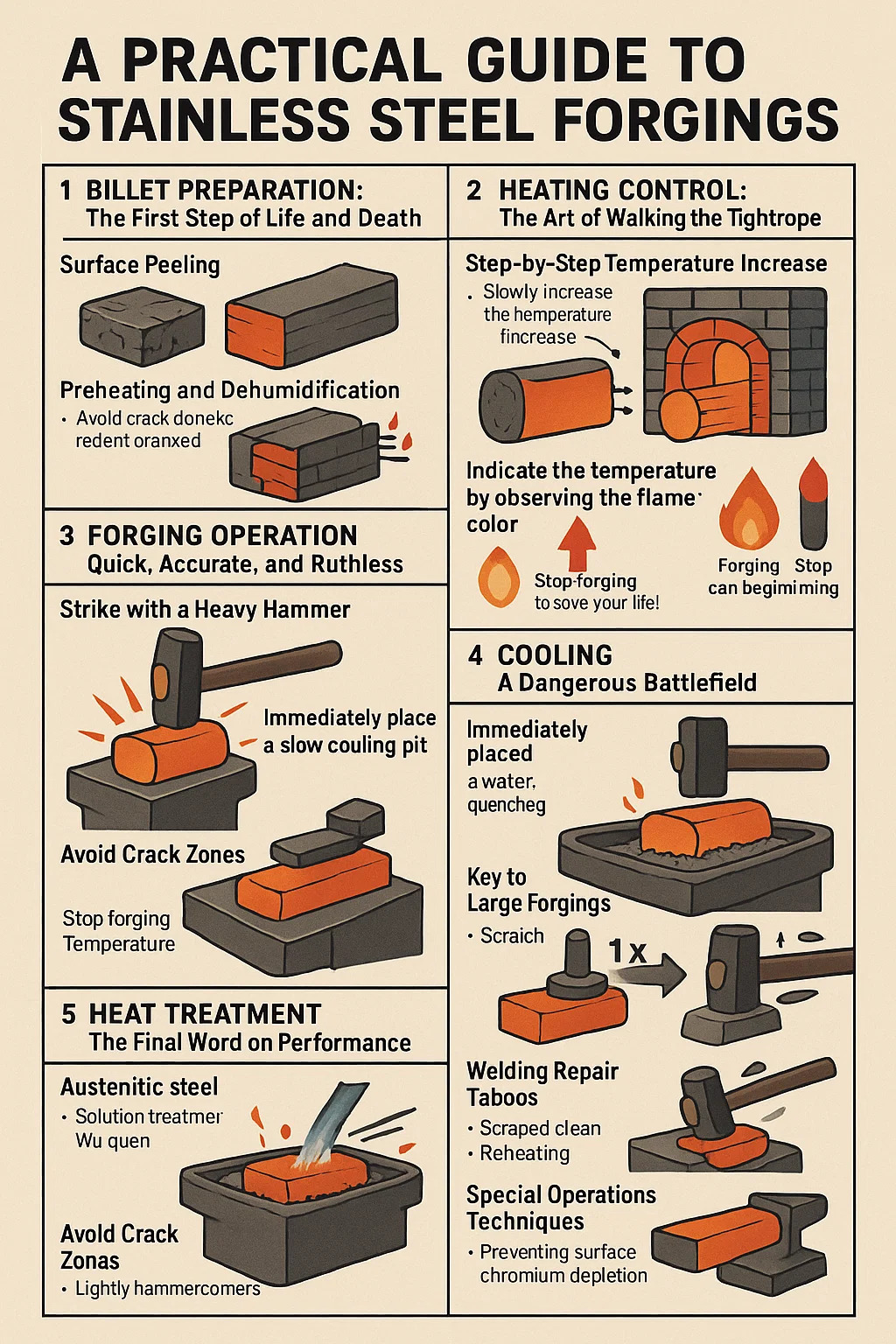

1. Billet Vorbereitung: Der erste Schritt von Leben und Tod

Oberflächenschälen: Edelstahl -Billets müssen gründlich gemahlen werden, um Skalierungen und Risse zu entfernen - eine kleine Menge Rost bedeutet nach dem Schmieden Verschleiß.

Vorheizen und Entfeuchtung: Erhöhen Sie die Temperatur langsam von 200 bis 400 ° C, um Wasserstoff auszuschalten und das Knacken von Wasserstoff-Verspritzung in hochglosen Stahl zu verhindern.

2. Heizsteuer

Schritt-für-Schritt-Temperaturerhöhung:

Erhöhen Sie langsam die Temperatur unter 650 ° C (um das Knacken der thermischen Spannung zu verhindern).

Erhöhen Sie schnell die Temperatur über 800 ° C (um die Expositionszeit mit hoher Temperatur zu verkürzen).

Die Eisenregel einer präzisen Temperaturkontrolle:

Austenitischer Edelstahl (z. B. 304): Bleiben Sie niemals länger als 15 Minuten im Bereich von 500-850 ° C (ansonsten kollabiert Korrosionswiderstand).

Martensitischer Edelstahl (z. B. 420): Stoppen Sie den Ofen sofort, wenn die Temperatur 1100 ° C überschreitet (Überhitzung macht ihn unbrauchbar).

Geben Sie die Temperatur an, indem Sie die Flammenfarbe beobachten:

Hellgelb (ungefähr 1100 ° C) → Schmieden kann beginnen. Dunkelrot (<900 ° C) → Hämmern Sie auf, Ihr Leben zu retten!

3. Schmiedevorgang: Schnell, genau und rücksichtslos

Mit einem schweren Hammer schlagen:

Hochloch Stahl hat eine schlechte thermische Leitfähigkeit → Die Oberfläche kühlt schnell ab. Der Kern muss innerhalb von drei Schlägen durchgesetzt werden.

Verformung> 20% pro Schlag (um zu verhindern, dass die Oberflächenrisse nach innen erstrecken).

Vermeiden Sie Crack -Zonen:

Temperatur des Schmiedens stoppen: Austenitischer Stahl ≥ 850 ° C, martensitischer Stahl ≥ 950 ° C (das Schmieden unter dieser Temperatur riss zwangsläufig).

Leichte Ecken und polnische Ecken (Hochrisikobereiche zur Spannungskonzentration).

4. Kühlung: Ein gefährliches Schlachtfeld

Martensitischer Edelstahl (z. B. 420/440):

Legen Sie den Stahl sofort in eine langsame Kühlgrube (vergraben in heißem Sand/Asbestgefühl) nach dem Schmieden → zu schnell abkühlen = knacken!

Kühl bis unter 300 ° C, dann Luft abkühlen. Austenitischer Edelstahl (wie 304/316):

Wasserlöschung zur schnellen Abkühlung (Überspringen der 500-800 ° C-Carbid-Niederschlagszone) → Korrosionsbeständigkeit aufrechterhalten!

Duplex Edelstahl (wie 2205):

Luftkühlung auf Raumtemperatur → Strikte Wasser löscht (um das Riss von Phasenumwandlungen zu verhindern).

5. Wärmebehandlung: Das endgültige Wort zur Leistung

Austenitischer Stahl:

Lösungsbehandlung: Wasserlöschung bei 1100 ° C → Löst Carbide auf und erreicht die Spitzenkorrosionsbeständigkeit.

Martensitischer Stahl:

Glühen und Erweichen: Langsames Abkühlen bei 850 ° C → Erleichterung der Bearbeitung.

Quenching Tempering: Öllöschung bei 1000 ° C Temperierung bei 200-300 ° C → Härte von HRC 50, wodurch es zu einem hochkarätigen Werkzeug ist.

6. Special Operations -Techniken

Verhinderung von Oberflächenchromabbau:

Durch den Heizofen Argon/Stickstoff durch den Heizofen → Vorbeugung von Skalenbildung (Oxidation = Chromverlust = Einbrüche Korrosionsbeständigkeit). Schlüssel zu großen Schmiedetaten:

"Zwei leichte, eine schwere" Hämmernstechnik: Zuerst hämmern Sie leicht, um den Kern zu lockern, und hämmern Sie dann hart, um ihn zu formen (um zu verhindern, dass der Kern schmilzt und knackt).

Schweißreparatur -Tabus:

Schmieden Mängel dürfen nicht direkt geschweißt werden! Sie müssen sauber abkratzen, aufgeheizt und dann geschmiedet werden, um die Lücke zu schließen (Schweißreparatur = korrodiertes Bullseye).

英语

英语 德语

德语 阿拉伯语

阿拉伯语